Хроника новаторства на пространстве 1520: история создания тележки с осевой нагрузкой 25 тс для сети РЖД

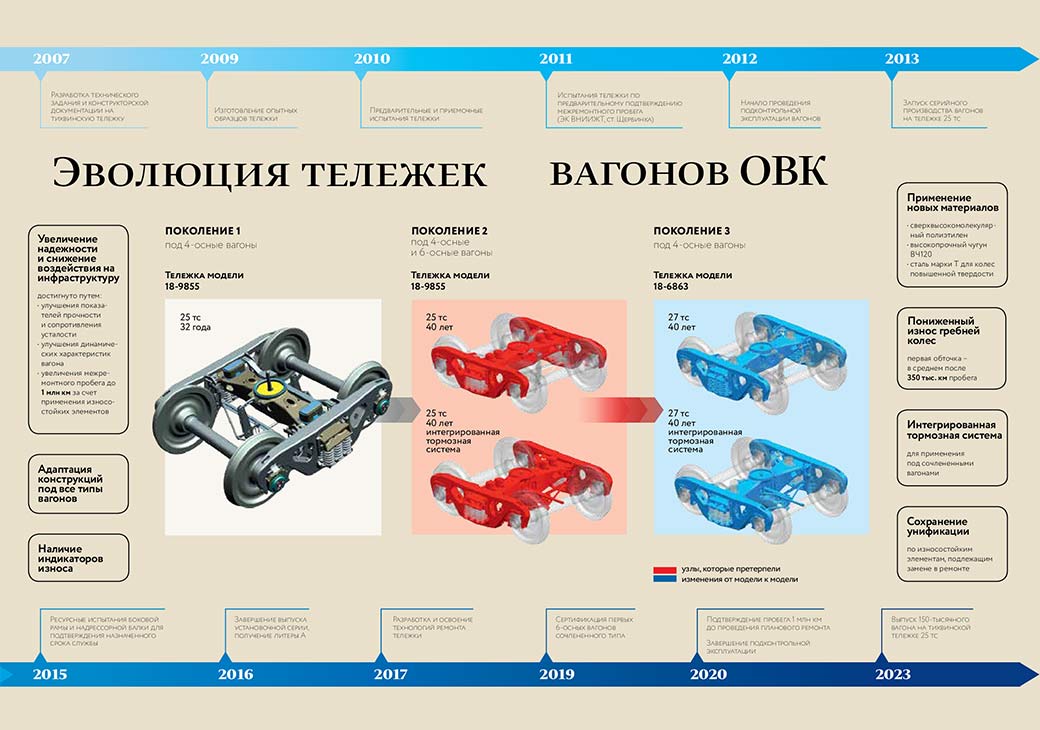

Один из ключевых технологических успехов ОВК — вывод на российский рынок тележки модели 18-9855 принципиально новой конструкции, ставку на которую компания делала с момента своего создания. Процесс разработки, испытаний, постановки в серийное производство, подконтрольной эксплуатации и локализации комплектующих занял более 10 лет.

Предыстория отечественного ноу-хау

Первым практическим шагом к переходу на повышенные осевые нагрузки с целью развития тяжеловесного движения в нашей стране стал утверждённый в 1986 году Минтяжмашем СССР стандарт применения грузовых магистральных вагонов с осевой нагрузкой 25 тс. Но в 1990-х из-за общего экономического спада работы были приостановлены. В начале нулевых, с ростом грузооборота, задача повышения осевой нагрузки без увеличения воздействия на путь снова стала актуальной и получила отражение в стратегических документах РЖД.

Именно в этот период возникла идея создания современного вагоностроительного предприятия по выпуску грузового подвижного состава нового поколения. Для организации производства была выбрана промышленная площадка одного из старейших на северо-западе России машиностроительных гигантов — тихвинского производственного объединения «Кировский завод» в Ленинградской области.

Ключевой идеей стала разработка принципиально новой конструкции экипажной части, обладающей явными, то есть инновационными, преимуществами перед модификациями тележки 18-100, которые к тому моменту использовались на отечественных железных дорогах уже более полувека.

А устранение её эксплуатационных недостатков продолжается вплоть до настоящего времени.

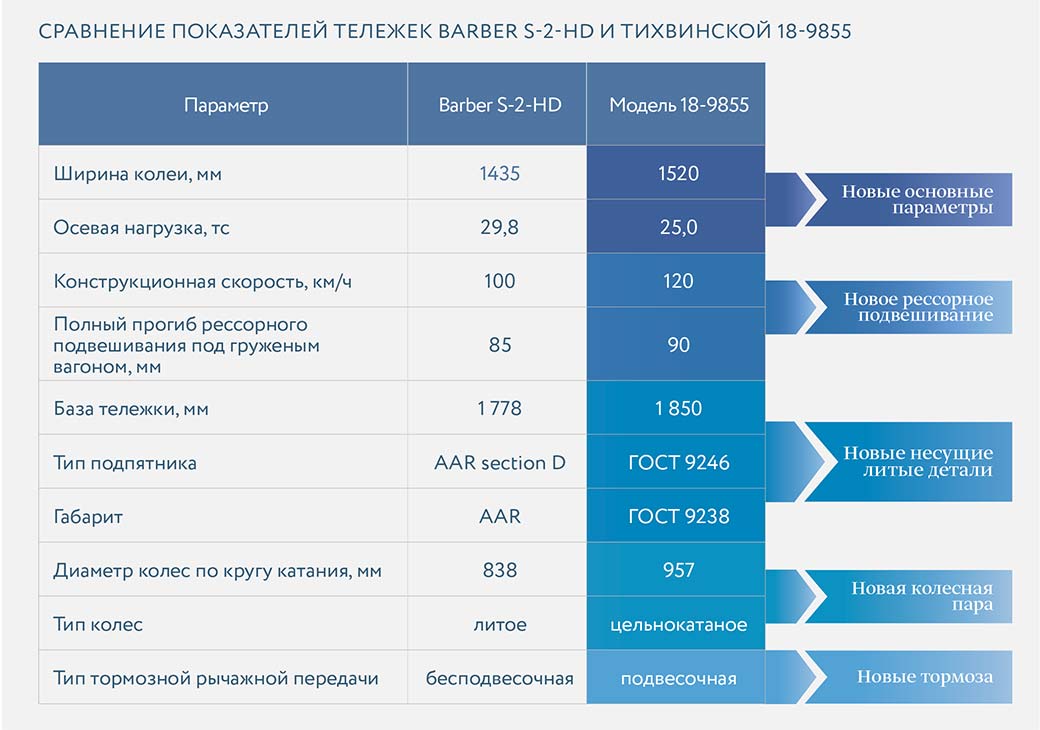

Всё началось с приобретения в 2007 году эскизного проекта тележки Barber — одной из ведущих мировых технологий ходовых частей — у американской корпорации Wabtec. Но зарубежные решения ещё предстояло адаптировать под условия эксплуатации в России и технические требования колеи 1520 мм.

Ведущие специалисты ВНИЦТТ — инжинирингового центра Объединённой вагонной компании — и Научно-внедренческого центра «Вагоны» взялись за эту амбициозную задачу, заимствовали наилучшие конструкторские разработки и в итоге создали тележку модели 18-9855, которая в 2010 году после испытаний опытных образцов получила российский сертификат соответствия.

Создаём своё, сохраняя лучшее

Технические требования железных дорог 1435 и 1520 мм существенно различаются, поэтому в тележке 18-9855 в сравнении с прародителем Barber при сохранении надёжности эксплуатации и повышенных показателей прочности были адаптированы под местные условия абсолютно все детали: колёсная пара, боковая рама и надрессорная балка, тормозная рычажная передача, рессорное подвешивание. Для достижения нормативных показателей по каждой из этих деталей и тележке в целом проведён обширный комплекс научных исследований.

К примеру, на базе Научно-производственного центра «Пружина» совместно с кафедрой Ижевского государственного технического университета была разработана уникальная технология высокотемпературной мехобработки, на основе которой производятся цилиндрические пружины повышенной прочности и увеличенной циклической долговечности.

Именно такими пружинами комплектуется тележка 18-9855. Результаты комплексных испытаний и подконтрольной эксплуатации грузовых вагонов подтвердили более высокую стойкость новых пружин к изломам и отсутствие остаточной деформации.

Изменение типовой конфигурации пружинного комплекта позволило одновременно повысить его гибкость за счёт двухрядных пружин разной высоты для обеспечения увеличенного прогиба подвешивания и уменьшить размер рессорного проёма боковой рамы для повышения её прочности.

Прогиб тележки 18-9855 под порожним вагоном примерно в 3 раза больше, чем у 18-100. Таким образом, в совокупности с применением боковых скользунов постоянного контакта удалось улучшить динамические качества вагона в порожнем и гружёном состояниях.

В процессе освоения тележки 18-9855 в серийном производстве и проведения подконтрольной эксплуатации её конструкция совершенствовалась, а детали импортного производства постепенно заменялись продукцией отечественных производителей.

На первом этапе были локализованы наиболее подверженные нагрузкам и трению детали: фрикционный клин, корпус и колпак скользуна. На тихвинском производстве их стали изготавливать из высокопрочного чугуна ВЧ120 в сочетании с изотермической закалкой, а для адаптеров из ВЧ50 была внедрена индукционная закалка контактных поверхностей.

Также импортозамещению подвергся вкладыш в подпятник (через подпятник кузов опирается на тележку, а вкладыш обеспечивает износостойкость данного узла без применения смазки. — Прим. ред.), изготовленный из сверхвысокомолекулярного полиэтилена. При этом основные несущие детали тележки — боковая рама и надрессорная балка — изначально производились на литейном производстве Тихвинского вагоностроительного завода (ТВСЗ). Из критически важных элементов конструкции к нелокализованным на тот период времени можно было отнести только подшипник кассетного типа.

На втором этапе по результатам подконтрольной эксплуатации были разработаны и внедрены упругие скользуны цилиндрической формы. Их отличительная особенность —

защита от самопроизвольного выхода колпака из корпуса при резкой обезгрузке, например при ударе грейфером по кузову вагона, и меньшее количество пружин.

В совокупности с совершенствованием остальных деталей это позволило снизить металлоёмкость всей тележки.

Третий этап сопровождался внедрением усиленной боковой рамы, более прочной надрессорной балки и рессорного комплекта с увеличенным до 40 лет назначенным сроком службы. Кроме того, надрессорная балка получила дополнительные посадочные места под вторую пару скользунов, что дало возможность использовать тележку в середине под вагонами сочленённой конструкции.

На четвёртом этапе была завершена сертификация исполнения тележки с интегрированной тормозной системой, включающей тормозной цилиндр и авторегулятор. Это позволило высвободить подвагонное пространство для увеличения полезного погрузочного объёма вагона.

В итоге конструктивные решения деталей и узлов тележки, реализованные в процессе совершенствования её конструкции, привели к повышению эффективности и безопасности эксплуатации грузового вагона в целом, а также улучшили надёжность и ремонтопригодность самой тележки.

Доверяй, но проверяй

Для допуска любой новинки на железнодорожный рынок нужно пройти сложную процедуру, доказать надёжность и безопасность конструкции не на бумаге, а на деле.

Один из важных критериев, которым должна была отвечать новая тележка, — это отсутствие повышенного воздействия на путь. Чтобы проверить это, на предварительном этапе применялось компьютерное моделирование движения вагона на тележках 18-9855, при участии специалистов ВНИИЖТ и ВНИКТИ проводился комплекс сравнительных

полигонных и поездных испытаний при различных скоростях движения, на прямых и криволинейных участках, при проезде по мостам и искусственным сооружениям, оценивалась работа тележки в составе вагонов разного типа и в составе поездов повышенной массы. По их результатам тележки 18-9855 доказали полное соответствие нормативным значениям и пониженное воздействие на путь в сравнении с тележками 23,5 тс.

Все опасения по поводу того, готова ли инфраструктура российских железных дорог к эксплуатации вагонов на изготовленных в Тихвине тележках с осевой нагрузкой 25 тс, остались в прошлом.

С этого момента парк грузовых вагонов в России стал активно пополняться подвижным составом, укомплектованным инновационными тележками.

В то же время требовалось подтвердить износостойкость узлов новой тележки и межремонтные пробеги. Для этого сначала на Экспериментальном кольце ВНИИЖТ в Щербинке были организованы ресурсные пробеговые испытания. Полученные результаты позволили сделать прогноз, что в реальной эксплуатации износ деталей тележки 18-9855 не должен превышать допустимые значения при пробеге не менее 750 тыс. км.

После этого по утверждённой РЖД программе в 2012 году на полигоне Сибири и Дальнего Востока началась подконтрольная эксплуатация тележек 18-9855 в составе полувагонов производства ТВСЗ. Ежегодно производились обмеры. После каждого осмотра и технического контроля прогнозировался износ деталей на следующий период. В 2020 году тележки модели 18-9855 успешно достигли пробега 1 млн км без проведения планового ремонта, что стало абсолютным рекордом для российского рынка железнодорожных грузовых перевозок.

Не забыли и про сервис

С самого начала постановки на производство тележек 18-9855 ОВК приступила к формированию собственной сервисной сети для подготовки ремонтной базы к будущим плановым ремонтам. Головным сервисным центром в холдинге выступает ТСЗ «Титран-Экспресс», который проводит авторизацию, аудит, обучение, а также техническую и консультационную поддержку вагоноремонтных предприятий (ВРП), заинтересованных в обслуживании и ремонте инновационных грузовых вагонов и их узлов. К настоящему моменту авторизацию прошли более 100 ВРП в России и сопредельных государствах.

Развитие сервисной сети позволило значительно сократить издержки собственников подвижного состава, связанных с предремонтной передислокацией, а также гарантированно получать качественное техническое обслуживание и плановый ремонт вагонов с применением оригинальных запчастей. Сервисная сеть ОВК продолжает расширяться.

Значение для отрасли

Более полувека допустимая осевая нагрузка — сначала в СССР, затем и в России — составляла 23,5 тс. Благодаря многолетним усилиям РЖД по развитию инфраструктуры и тяги, а также холдинга «ОВК» по созданию тележки и линейки вагонов на пространстве 1520 уверенно закрепился новый стандарт осевой нагрузки — 25 тс. При поддержке

Минтранса РФ и РЖД построенные в Тихвине вагоны нового поколения

получили возможность беспрепятственной эксплуатации в странах СНГ: Армении, Азербайджане, Беларуси и Таджикистане, а также по отдельным маршрутам в Грузии, Казахстане, Киргизии и Узбекистане.

Прохождение всех этапов по запуску серийного производства, подтверждение заложенных характеристик опытным путём, получение признания рынком принципиально новой тележки заняло более 10 лет. Это был нелёгкий путь, пройденный не только ОВК, но и многими другими причастными организациями, в том числе отраслевыми вузами, научно-исследовательскими институтами, компаниями-операторами, РЖД, Минтрансом и Минпромторгом.

На протяжении всего этого времени проводились уникальные научные исследования и апробировались различные решения, которые в итоге позволили сформировать системный научно-технический подход к проектированию тележек грузовых вагонов для повышенных осевых нагрузок.

Все технические ноу-хау по конструкции тележки нашли отражение в патентах.

Важным достижением также стало обновление нормативной базы. Проделана весомая работа по актуализации ГОСТов, национальных стандартов и технических регламентов. Среди недавних — введение с 1 февраля 2023 года разработанного ВНИЦТТ нового межгосударственного стандарта ГОСТ 34759-2021, который устанавливает единые требования по обеспечению безопасности движения и эксплуатационной надёжности железнодорожного подвижного состава.

В целом запуск в эксплуатацию грузовых вагонов с осевой нагрузкой 25 тс придал необходимый стимул для системного развития тяжеловесного движения в России с обновлением инфраструктуры, расшивкой узких мест и созданием фундамента для дальнейшего увеличения осевых нагрузок до 27 тс и более.

Объединенная вагонная компания продолжит выполнять свою главную миссию — способствовать увеличению провозной способности и повышению безопасности движения на железнодорожном транспорте пространства 1520. Все структуры холдинга, работая над проектом тележки 18-9855, приобрели бесценный опыт, который, несомненно, будет востребован при новых разработках.

КОММЕНТАРИИ

Евгений Щербаков, первый заместитель генерального директора ВНИЦТТ:

«В основу новой российской тележки была положена конструкция тележки Barber — одной из лучших на тот момент разработок в мире. С одной стороны, мы получили современный продукт, а с другой — надёжную конструкцию, в которой были использованы уже проверенные многолетним опытом обкатанные ключевые узлы, элементы конструкции и материалы.

Можно с уверенностью сказать, что в отечественном машиностроении произошёл качественный скачок: в Россию были перенесены и адаптированы к требованиям железнодорожной инфраструктуры самые современные технические решения в области

ходовой части грузовых вагонов».

Валентин Гапанович, президент ОПЖТ:

«В начале 2000-х годов в Российской Федерации увеличивались объёмы перевозок грузов железнодорожным транспортом. Под грузовыми вагонами эксплуатировалась преимущественно тележка модели 18-100, которая была разработана ещё в 1955 году с учётом существовавших на то время характеристик верхнего строения пути и норм содержания рельсовой колеи и, соответственно, спустя 50 лет с момента разработки имела множество недостатков.

В 2007 году специалистами ОВК началась разработка новой ходовой части грузового вагона с учётом положительного зарубежного опыта.

И спустя два года на Тихвинском вагоностроительном заводе состоялась презентация принципиально новой для российского рынка транспортного машиностроения тележки модели 18-9855 с осевой нагрузкой 25 тс.

Благодаря инновационным решениям, реализованным на ТВСЗ, улучшились динамические характеристики, которые позволяют обеспечить увеличение положительного эффекта от эксплуатации таких тележек: при движении грузовых поездов снижается неблагоприятное воздействие на путь; количество отцепок тележки модели 18-9855 гораздо меньше, чем у модели 18-100, что способствует повышению безопасности перевозочного процесса и снижению потери поездо-часов.

Использование инновационной тележки также выгодно и для собственников грузовых вагонов, расходы которых оптимизируются за счёт отсутствия необходимости покупки большего количества вагонов для увеличения объёмов перевозок.

Оценивая результаты работы ТВСЗ, хочу отметить, что разработка и внедрение этой модели тележки для железнодорожной колеи 1520 мм были крайне необходимы. Она действительно способствовала активному развитию тяжеловесного движения, которое в те годы внедрялось на сети российских железных дорог».

Михаил Сапетов, начальник управления вагонного хозяйства ЦДИ ОАО «РЖД»:

«Перед вагонным комплексом стоит вопрос надёжности эксплуатируемых вагонов на сети железных дорог. Собственники и операторы стремятся к повышению эффективности подвижного состава. Мы, как представители владельца инфраструктуры, заинтересованы в увеличении пропускной и провозной способности железных дорог с соблюдением требований безопасности.

В результате массовой эксплуатации вагонов на тележке 18-9855 на сети РЖД значительно вырос объём перевозимого груза без увеличения массы тары с одновременным сокращением задействованного парка и тяги, что позволяет реализовать технологию проследования грузовых поездов от станций погрузки до выгрузки.

Плюсы инновационных ходовых частей очевидны, прежде всего в экономии на их ремонте.

Например, применение дисков с твёрдой поверхностью катания, а также колодок с чугунной вставкой позволяет продлить ресурс колёсной пары. Это значительно сокращает частоту захода вагона в текущий ремонт. В целом отцепки вагонов на тележках 18-9855 в ТОР в 4 раза меньше, чем на тележках 18-100.

Немаловажным фактором является применение визуальных индикаторов исправного состояния. Они позволяют определять техническое состояние узла или детали без мерительного инструмента. Это минимизирует влияние человеческого фактора и снижает время на техническое обслуживание.

Вагоны на тележках 18-9855 положительно зарекомендовали себя с точки зрения надёжности в условиях интенсивной эксплуатации на сети железных дорог и, по статистическим данным, находятся в топе среди аналогов по минимальному количеству ремонтов на сроке службы вагона».

Транспортные новости российских мегаполисов и мировых столиц ищите в нашем разделе ГОРОД и в Telegram-канале @Vgudok

Елена Николаева