Изобретая колесо. Учёные «ЦНИИчермет» меняют железные дороги

Профессор Филиппов, директор Научного центра качественных сталей в составе Государственного научного центра ФГУП «ЦНИИчермет им. И.П. Бардина», много лет посвятил созданию материалов для железнодорожного транспорта. В «ЦНИИчермет» он трудится с 1970 года, больше полувека. И больше двух десятилетий из них помогает развитию материалов для железных дорог. Труды Филиппова, руководителя научной школы конструкционных сталей и сплавов, не только экономят родине миллиарды — они помогают сделать транспорт более безопасным, предотвратить аварии.

Георгий Анатольевич Филиппов

— Георгий Анатольевич, вас в конце прошлого года отметила престижной премией имени Бардина Российская академия наук. Какие именно работы так оценили?

— За комплекс работ по созданию материалов и инновационных технологий металлопродукции для железнодорожного транспорта. В основном речь идёт об успешных работах за четверть столетия, с девяностых годов прошлого века, по двум основным наиболее металлоёмким направлениям — по рельсам и колёсам. Почему я их так называю? Объём их ежегодного потребления в стране просто колоссален. До полутора млн тонн рельсов. И это только на поддержание имеющейся сети, не считая строительства новых веток. Колёс около миллиона тонн.

До распада Союза вся тематика по железнодорожному транспорту и по подшипникам концентрировалась на Украине — там действовали специализированные институты: «УкрНИИспецсталь» занималась подшипниками в Запорожье, колёсными проблемами — Институт чёрной металлургии в Днепропетровске, рельсами — Харьковский научно-исследовательский институт металлов. Но СССР распался. И России пришлось создавать по этой теме свою научную школу. Так как новые условия требовали иных технологий и подходов... и новых сталей.

— Колесо и рельс взаимодействуют друг с другом, их надо совершенствовать в паре?

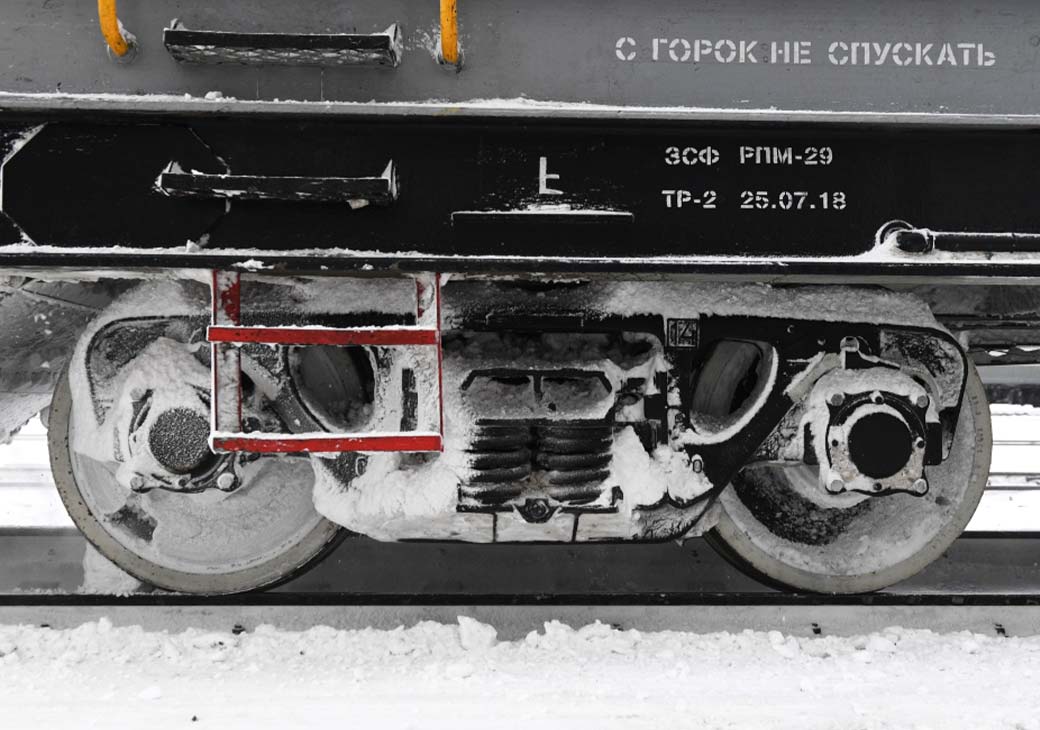

— Да, и за недостаточное понимание этого иногда приходилось дорого платить. В девяностые годы повысилось качество рельсов. И тут же резко увеличился износ железнодорожных колёс! С этим срочно нужно было что-то делать. Основные качества, которые определяют эксплуатационный ресурс колеса и рельса, — это твёрдость и прочность. Чем выше твёрдость, тем меньше износ. А она в первую очередь зависит от содержания в стали углерода. Твёрдость рельсов повысилась, отчего бы не повысить твёрдость колёс самым доступным способом — термической закалкой, думали неспециалисты в этой сфере. Начали экспериментировать и... получили серию крушений товарных поездов (к счастью, эксперименты шли на грузовых вагонах). Металл так просто не сдаётся — сталь получалась слишком хрупкая. И тогда привлекли меня, как специалиста по хрупкому разрушению стали. Мне пришлось изучать причины аварий.

Фото: РИА Новости

До смешного: рабочие на складе боялись подходить к «усовершенствованным» колёсам: «А они иногда взрываются!». То есть колесо ещё не под вагоном, без нагрузки, но высокий уровень остаточных напряжений — и оно самопроизвольно разрушается!

— И вы предложили свой способ?

— Да... Дело в том, что забыли ещё об одном свойстве, которое необходимо было принимать в расчёт — о вязкости металла. Более жёсткие условия термической обработки повышали твёрдость колеса, но снижали вязкость. И колеса разрушались быстрее. К слову, у рельса и колеса твёрдость не должна быть одинаковой: для оптимального режима, в котором они меньше всего изнашиваются, разница должна составлять примерно 10%. Но не более.

Что касается колёс, то мы, разобравшись с причинами, подошли к вопросу системно. Необходимо было избавить колёсную сталь от вредных примесей, от неметаллических включений, способствовавших её охрупчиванию.

Работали с заводом-изготовителем железнодорожных колёс. Там поставили вакууматор, осваивали получение вакуумированной стали. Особенно неблагоприятен в этом плане для стали газ водород (в металлургии есть даже понятие «водородная хрупкость»). Не сразу научились его удалять. Был момент, когда завод отзывал уже выпущенные колёса — был риск охрупчивания и разрушения. Но технология в итоге была освоена.

И тогда занялись улучшением свойств стали за счёт легирования — по углероду, по хрому, также с помощью микролегирования. И твёрдость колёс мы тоже подняли без риска их катастрофического разрушения.

В результате наш коллектив предложил новые марки стали. В железнодорожном транспорте возникла своя классификация стали. Обычно начинают марку с содержания углерода, а потом идут цифровые и буквенные обозначения использованных легирующих добавок. А у железнодорожников, до того, как мы этим начали заниматься, были две марки стали в ГОСТе, по-простому: № 1 и № 2. Первая — в основном для пассажирских вагонов, вторая — для грузовых. Мы подошли иначе, предложили не присваивать новым сталям номера 3, 4 и так далее, а определять по уровню твёрдости: марка Т — твёрдые колеса, повышенной твёрдости. Так родилась марка Т, она сейчас в ГОСТе. А пассажирские колёсные стали маркируем «Л», т.е. лёгкие.

— То есть вся страна на ваших колёсах сейчас катается?

— Ну, не совсем так. Наши колёса меньше подвергаются износу, но они и несколько дороже. Кто там чего заказывает из перевозчиков, как калькулирует оптимальные для себя затраты — тут всё индивидуально. Но больше сорока процентов колёс в России, как пассажирских поездов, так и товарных, из нашей стали — за это, пожалуй, могу ручаться. Особенно те, где нужна повышенная нагрузка на ось, большая грузоподъёмность. И эффект на многие миллиарды, ведь когда колёса меняют, вагоны находятся в простое. Чем реже это нужно делать, тем выгоднее.

Завод-изготовитель железнодорожных колёс работал и на экспорт, поставлял их в Европу и США, где у колёс своя маркировка (повышенная твёрдость — класс D). Нам была поставлена задача научиться выпускать колёса, сопоставимые с ультратвёрдой маркой D. В чём-то это было сложно, в чём-то проще... Дело в том, что у российских колёс есть особенность — они ещё должны быть рассчитаны на большие температурные перепады, от морозов Восточной Сибири до жары субтропиков. В США такой необходимости и такого требования в стандартах нет. Так что мы отработали по экспортной колёсной тематике.

— И опять занялись рельсами?

— Мы и колёсами продолжаем заниматься, так как меняется сам транспорт. Например, широко распространяются высокоскоростные дороги, для которых Выкса с нашей помощью освоила выпуск колёс. Там иные требования из-за отличающихся условий эксплуатации: при больших скоростях пришлось не твёрдость повышать, а вязкость...

Но вы правы, рельсами также пришлось заниматься. Изменилась сама технология их изготовления. Потому что при Советском Союзе они в основном были длиной по 25 метров и к ним применяли объёмное закаливание, опуская в масло. А сейчас рельсы производятся стометровыми. Закаливание в масле к тому же было не очень экологичным, так как оно испарялось. Но это ещё полбеды. Попробуй, построй стометровую масляную ванну для закаливания и опусти туда такого размера рельс после прокатки! Малореально.

И начали рельсы закаливать по-иному — технология называется дифференцированная термическая обработка. Рельс производится в потоке стана, а после прокатки подвергается принудительному охлаждению. Но не вся его поверхность, а только головка (верхняя часть, которая будет соприкасаться с колесом) и подошва, что снизу. Поскольку производится закалка только отдельных элементов рельса, то и возможности управления этим процессом существенно ниже. Те стали, которые были когда-то разработаны для объёмного закаливания, перестали соответствовать современным требованиям. Их надо было модифицировать, изменять в том числе химический состав металла, чтобы обеспечить нужные свойства.

В Казахстане был построен рельсобалочный завод в Ак-Тобе (бывшем Актюбинске). Стальную заготовку для рельсов он получал с металлургического завода в Старом Осколе («Металлоинвест») и с металлургического комбината в Новотроицке (ныне это компания «Уральская сталь»). Нам поступил «тройственный» заказ от этих предприятий — по анализу оборудования и разработке сквозной технологии производства рельсов. Мы это сделали: наша технология обеспечивает выход годной продукции 97–100% — разработка получила золотую медаль Международный выставки «Металл-Экспо».

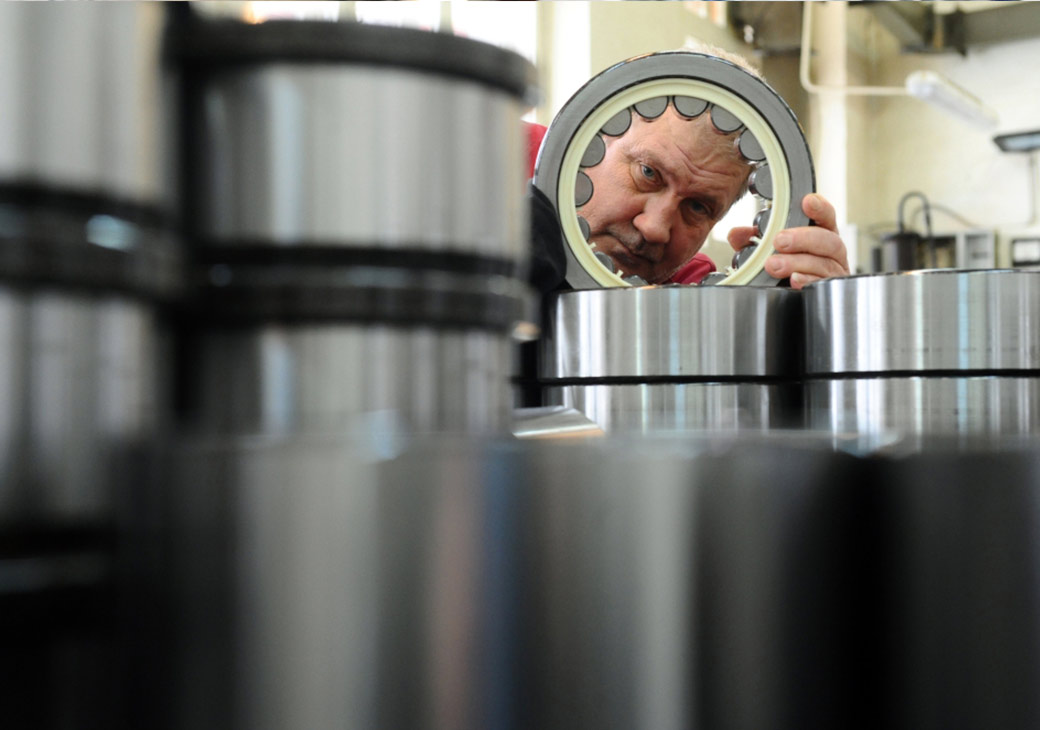

— Рельсы и колёса — это очень важно. Но у РЖД есть ещё одна болевая точка: подшипники. Вы подшипниковой сталью занимались?

— Да, вы правы, это очень большая проблема. И, конечно, мы этим вопросом тоже занимаемся. Главная проблема, собственно, в чём? Многие предприятия, которые в Советском Союзе занимались спецсталями, перестали их выпускать. Или простаивали, теряя компетенции, а оборудование, которое не использовали, устаревало... Далеко не для всяких подшипников подойдёт сталь обычных сортаментов. А как же судостроение, авиастроение, те же железные дороги и так далее? Высоколегированные подшипниковые стали приходится подвергать электрошлаковому переплаву, чтобы очистить от вредных примесей. Можно по пальцам пересчитать заводы, которые в России это умеют, а поскольку компетенции отчасти утрачены, порой при выплавке возникает брак.

Кроме того, поскольку стали эти высокоуглеродистые, возникает такой эффект, как карбидная неоднородность — дефекты микроструктуры стали, когда неравномерно распределены концентрации карбидов, что делает металл более хрупким...

Фото: РИА Новости

В сотрудничестве со специалистами «Северстали» мы разработали состав стали с более низким содержанием углерода, чем стандартные, компенсировали это легированием, причём не очень дорогим. Поэтому карбидной неоднородности эта марка лишена. Мы её назвали ШХ7СГ. Когда рассказываю о ней на разных совещаниях, скромно говорю, что подшипники из неё служат минимум в 2-3 раза дольше. Реально же, как показали стендовые испытания на двух предприятиях... до пяти раз! Считаю оптимальным уравнять срок службы подшипника и колеса вагона, чтобы их можно было менять одновременно и не допускать дополнительных простоев. Вот это было бы по-настоящему удобно.

Больше лёгкого чтива для тяжёлых будней ищите в нашем разделе LIGHT и в Telegram-канале @Vgudok

Алексей Василивецкий