Благими намерениями вымощена дорога в ад. Или сказ про то, как на сети РЖД загоняли колесо, рельс и подшипник в топку

Про колёса и рельсы написано и сказано очень много. Только в России по данному направлению более сотни специалистов были признаны докторами и кандидатами наук. Но, прочитав всё, в том числе и иностранные источники, найти вразумительный ответ на вполне простой вопрос, почему на Российских железных дорогах ресурс колёс, рельсов и подшипников значительно ниже, чем на зарубежных аналогичных категориях, не получается.

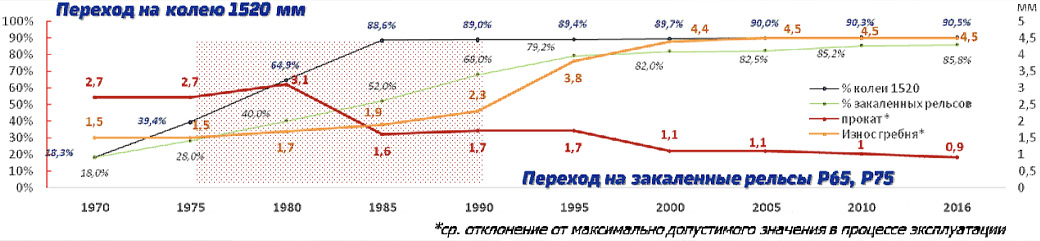

Российская наука не может дать ответ и на другую проблему. Сравнение статистических данных периода «перестройки» и текущих показывает, что ресурс колёс за сорок лет уменьшился в два раза, ресурс рельсов в кривых продолжает колебаться на низком уровне, а ресурс буксовых подшипников сократили с шестнадцати до трёх лет. Плохая статистика рождает у многих спецов мгновенный ответ: во всём виноваты производители и неадекватный ремонт. Винить падение ресурса повышением нагрузки на ось тоже нелепо, на зарубежных дорогах она намного выше.

Не будем спешить с выводами и искать виноватых там, где их давно уже нет. Лучше рассмотрим все те «невидимые» изменения, что были внедрены на дороге за последние 60 лет.

В середине шестидесятых годов в МПС СССР решили, что новый европейский тип поверхности катания на магистральных рельсах лучше «равномерно выпуклого». Автоматически унифицировали и профиль острякового рельса (ГОСТ Р 55820). Ранее колёса на стрелках опирались на «равномерно выпуклых» рельсах на поверхность R300, после изменения — на R80. На «пластичных» рельсах унификация никак не повлияла на ресурс.

Поверхность рельсов быстро подстраивалась под профиль колёс.

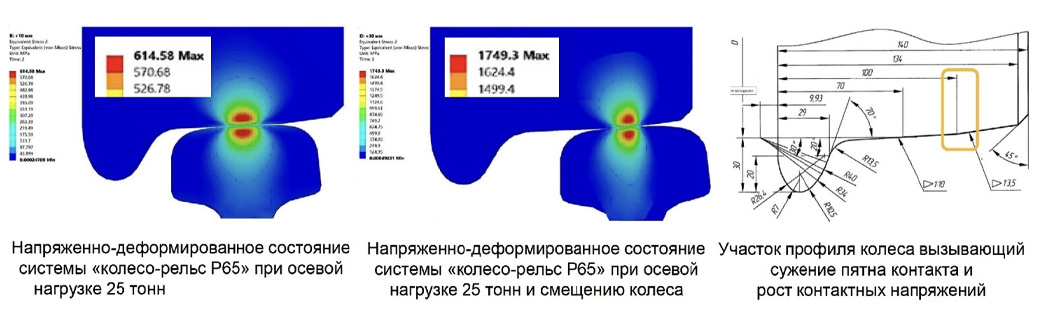

На закалённых рельсах «невидимое» улучшение поверхности катания, заметное только измерительным приборам, существенно изменило взаимодействие. Изменение привело к двукратному увеличению контактных напряжений и, как следствие, крошению поверхности. К тому времени специалисты уже забыли про нововведения, сделанные 20 лет назад. Виновником массового «выкрошивания» железнодорожники назначили «неметаллические включения», возникающие при нарушениях технологии разливки стали.

При изменении поверхности катания специалисты упустили то, что рельсы на стрелочных переводах устанавливают без подуклонки. Изменили в 1965 году. Сейчас уже 2023 год! Продолжаем выпускать стрелочные переводы с неправильными рельсами. Проблема лежит на «поверхности», но её почему-то никто не видит.

Чуть позже «импортировали» параметры «зауженной» колеи, изначально предназначавшиеся для другой системы. Для системы, в которой колёса обточены «конформными» профилями, и рельсы установлены с подуклонкой 1/40.

Отметим, «импортировали» не всю систему, а только её часть — «заужение». У железнодорожников в то время было модным держать колею на нижней границе норматива.

Главной задачей ставилось минимизировать виляние колёсных пар.

Путейцы и сейчас не видят особых проблем при укладке колеи с ненормативной шириной. Совсем недавно на о. Сахалин перешили всю колею с 1067 до 1520 на железобетонных шпалах «1520». По итогу виновным в возникшем из «ниоткуда» износе назначили тягу.

По мнению многих спецов, «зазор между колёсами и рельсами в кривых участках пути нужен только для предотвращения заклинивания колёсных пар, т.к. коническая поверхность колёс не снижает износ, а только способствует вилянию подвижного состава». Это заблуждение родилось в эпоху паровозной тяги, когда из-за больших размеров между крайними осями неподвижных колёсных пар у них были проблемы с прохождением кривых малых радиусов и стрелок. А если нет паровозов, то и «широкая» колея не нужна.

При изменении колеи специалисты упустили то, что профили колёс работают в кривых по-разному. У колёс с «конформными» профилями вписывание в кривые осуществляется за счёт увеличенной (эквивалентной) конусности поверхности катания в районе гребня. И им, соответственно, «широкая» колея не нужна. У классических (двухточечных) колёс конусность поверхности катания меньше, и без «широкой» колеи она должным образом не работает. Очень важным моментом являлась ещё одна «невидимая» работа «широкой» колеи — износ поверхности катания в «нужном» месте.

Массовый процесс перешивки колеи в кривых малых радиусов с «1524» на «1520» пришёлся на период, когда рельсы и колёса уже были упрочнены. Сложились два фактора. Специалисты стали отмечать, что уширение колеи свыше 1526 мм больше не снижает интенсивность износа, как было ранее. Процесс износа перестал быть «затухающим». Это явление ещё больше утвердило ошибочное мнение спецов, что ширина колеи и раньше не влияла на интенсивность износа. Причину перенесли на плохое обслуживание подвижного состава, жёсткий путь, подшипники качения, неправильное возвышение рельсов и другие антинаучные факторы.

При изменении колеи специалисты не учли то, что ширина колеи влияет на износ опосредованно, через изменение диаметров колёс по окружностям взаимодействия. И не могут «увидеть» то, что на изменение диаметров по окружностям взаимодействия, после упрочнения элементов системы и «заужения» колеи, сильнее стал влиять другой элемент — профиль колёс.

После проведённых улучшений колеи, рельсов и колёс железнодорожники столкнулись с неразрешимым парадоксом — главный физический фактор «упрочнение», применение которого в машиностроении позволяет достичь большей прочности и износостойкости металла, наоборот, увеличил интенсивность износа гребней и боковой поверхности рельсов.

Специалисты упускают из виду один существенный фактор: оперируя большими базами данных, интенсивность износа рассматривают как постоянную величину. Отметим, что классические (двухточечные) профили проектировались для «пластичных» колёс, «равномерно выпуклых» рельсов и «широкой» колеи. И в начальный период эксплуатации они имели очень интенсивный износ поверхностей до 2 мм/10 тыс. км, а в основной (рабочий) период интенсивность износа гребней снижалась до 0,1 мм/10 тыс. км.

Закалка элементов системы и лубрикация в несколько раз снизили интенсивность износа начального периода, но при этом отсутствие приработки не позволяет современным колёсам перейти в рабочий режим эксплуатации.

Упрочнение элементов «незаметно» изменило взаимодействие.

Оно привело к тому, что поверхность профиля колёс — «конусность 1/3,5», внедрённая в профиль для компенсации износа по «прокату», стала ненужной для системы. И не просто ненужной, а трижды вредной.

Во-первых, после упрочнения поверхность с «конусностью 1/3,5» стала ограничивать ширину поверхности катания. Ранее, после приработки, поверхность катания поглощала поверхность с «конусностью 1/3,5». При этом разность диаметров колёс по окружностям взаимодействия колёсной пары в кривых малых радиусов увеличивалась с 2,6 мм до 5 мм. Двукратное увеличение разности диаметров значительно (до 20 раз) снижало интенсивность износа гребней и боковой поверхности рельсов.

Во-вторых, незадействованная в работе «конусность 1/3,5» косвенно причастна к высоким контактным напряжениям между гребнями и боковой поверхностью рельсов. Сейчас износ в этом месте больше напоминает «лунный ландшафт», чем стёртую поверхность. Отметим, что та же сила, которая действует на гребень, действует и на буксовый подшипник. Перегрев букс — ещё одна больная тема при эксплуатации подвижного состава. И переход на дорогостоящие импортные кассеты, как видим, не решил эту проблему.

В-третьих, ребро на переходе поверхностей 1/10 и 1/3,5, особенно у колёс, обточенных ремонтными профилями (с тонким гребнем), стало «резать» рельсы внутренних нитей кривых. Контактные напряжения в точке реза получаются равнозначными, как от колёсной пары с нагрузкой 75 т/ось при оптимальном взаимодействии. На рабочей поверхности рельсов при этом образуются трещины и выкрошивания, контроленепригодность. В последние годы с ростом твёрдости рельсов и колёс наблюдается и рост таких дефектов. Дефекты первой группы 10, 11, 19, 43 в 2021 году уже составляли 55% от общего числа дефектов.

И в этом случае виновными железнодорожные специалисты признали производителей рельсов, а не профили колёс, которые не согласованы с повышенной прочностью элементов системы.

В конце восьмидесятых годов, когда интенсивный износ гребней и боковой поверхности рельсов стал очевидным, в «МПС» СССР решили победить его «одноточечными» профилями ободьев колёс. Спецы разглядели эффект приработанного колеса. И решили обтачивать колёса сразу изношенными профилями. Это как покупать машины с приличным пробегом.

После непродолжительной подконтрольной эксплуатации, для локомотивов и части вагонного парка были одобрены, спроектированные ранее для карьерного транспорта, профили «ДМетИ» и «Зинюка-Никитского». Какое-то время гребни новых профилей не контактировали с рельсами в кривых. Спецы были на седьмом небе от головокружительного успеха. Счастье длилось не долго.

На дороге начался «ад», в депо стал массово поступать подвижной состав с изношенными гребнями.

При внедрении, специалисты не учли, что все «криволинейные» профили (конформные и одноточечные) при движении имеют проблему – поверхности по краям контакта имеют большую разность пути относительного скольжения. Формула трения – чем больше путь скольжения и нагрузка, тем интенсивнее изнашивается поверхность.

При этом поверхность катания рельсов такие ободья колёс стирают под свой «криволинейный» профиль, и к тому же, из-за разнонаправленного скольжения, портят рельс с образованием сетки микротрещин. Асимметрия рельсов препятствует приработке по прокату другим типам колёс, с меньшей конусностью, в том числе и слегка изношенным «криволинейным», а сетка микротрещин порождает выкрошивания и контроленепригодность.

В начале девяностых, когда интенсивность износа в системе «колесо-рельс» стала катастрофичной, специалисты вспомнили про древний способ снижения износа – разделения поверхностей смазкой (про лубрикацию).

Не все специалисты знают, что проникающая в микротрещины смазка может и вредить. Может «взрывать» даже очень прочный металл. На смену плановым обточкам по причине «тонкий гребень», пришли, непредсказуемые по времени образования, дефекты – «выщерблены».

Преклонение ко всему заграничному привело к курьёзному изделию. В стандарт на рельсы (ГОСТ Р 51685-2000) был введён специальный рельс Р65К, для укладки в наружные рельсовые нити кривых участков пути. Основное отличие заключалось в очертаниях головки. Рельс был спроектирован для Российских железных дорог канадскими специалистами.

Эффективные менеджеры от своих «Кулибиных» отмахиваются как от назойливых мух. Заграничные варяги недолго думали и нарисовали рельс под свой профиль колёс. Лет десять производители и спецы убеждали путейцев, что это самый лучший вариант для кривых.

Из вышесказанного можно сделатьвывод: изменения колеи, профилей рельсов и колёс у нас никогда не согласовывались с прочностными свойствами металла.

Из ГОСТ Р 51685-2022 это недоразумение убрали.

Пример североамериканских железных дорог показывает, что упрочнение с одновременным согласованным изменением параметров колеи, профилей рельсов и колёс позволяет удержать интенсивность износа гребней и боковой поверхности рельсов на оптимальном уровне.

Отметим, североамериканцы для своего подвижного состава применяют в основном литые колёса с плохим качеством металла. Но статистика при этом показывает, что даже при нагрузке на ось более 30 т соотношение по износу «гребень/поверхность катания» 1/3 – 1/5. Гребень изнашивается в 3 – 5 раз медленнее поверхности катания.

На Российских железных дорогах износ даже при применении лубрикации получается в соотношении 3/1 – 5/1. На один миллиметр «проката» гребень изнашивается на 3 – 5 мм. Но так было не всегда.

И это не конец истории!

Больше лёгкого чтива для тяжёлых будней ищите в нашем разделе LIGHT и в Telegram-канале @Vgudok

Игорь Пухов

*МНЕНИЕ АВТОРА МОЖЕТ НЕ СОВПАДАТЬ С ПОЗИЦИЕЙ РЕДАКЦИИ